Traitement des particules

Fabrication de nouveaux matériaux fonctionnelsLe traitement des particules a pour finalité d’améliorer les propriétés des matériaux. Par le passé, les applications ont souvent été limitées à la fabrication de poudres de plus en plus fines. Or, de nombreuses applications peuvent encore être optimisées grâce à l’utilisation de particules aux propriétés spécifiques. Ces propriétés peuvent être de naturemécanique, optique, électrique ou encore chimique. De nouvelles possibilités intéressantes se sont ouvertes, notamment dans les domaines de la pharmacie, des cosmétiques, de la métallurgie, de la fabrication des batteries/accumulateurs et du développement de piles à combustible. Elles tiennent compte des aspects liés à la manipulation des produits extrêmement fins. Les procédés élémentaires que sont le broyage, la dispersion, la sphéronisation, l’enrobage et l’agglomération peuvent également être exécutés à l’échelle nanométrique (si la conception de la machine s’y prête) afin d’obtenir les propriétés voulues pour le produit.

Conception de particules : technologies

- Enrobage : des particules fines sont liées de manière permanente à la surface du matériau support par un procédé mécanique sans liant : mécanofusion. Systèmes : AMS, Nobilta.

- Dispersion, micromélange : qualité de mélange optimale de l’échelle micro à nano. Systèmes : Nobilta.

- Sphéronisation : conception de particules présentant de meilleures propriétés d’écoulement et une densité de tassement plus élevée. Systèmes : AMS, Faculty, Alpine Particle Rounder APR pour le graphite naturel et broyeur sélecteur Zirkoplex ZPS pour le graphite synthétique.

- Agglomération : granulation (particules sphériques à la structure en forme de coquille) ou agglomération de grains primaires (structure en forme de framboise). Manipulation améliorée, enrobage supplémentaire. Systèmes : Agglomaster.

Exemples d’application

Cobaltate de lithium/noir de carbone

pour batteries rechargeables (accumulateurs)Le noir de carbone est lié par mécanofusion à la surface du cobaltate de lithium. Le procédé est exécuté de préférence avec le système Nobilta. Au cours du procédé, le noir de carbone, qui se présente initialement sous forme d’agglomérats, est dispersé et se dépose en une fine couche sur le matériau de support. Il en résulte les propriétés intéressantes suivantes : conductivité améliorée des électrodes, absence d’agglomérats dans le produit en vrac, faible viscosité de la suspension lors de la fabrication des électrodes.

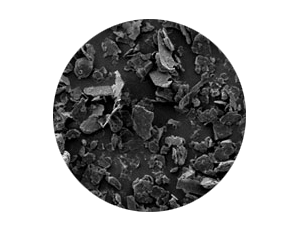

Graphite

Densité tassée plus élevée pour une capacité de stockage accrueLes plaquettes de graphite sont arrondies par action mécanique en même temps que le produit en vrac est dépoussiéré. Il existe deux machines pour ce procédé, selon qu’il s’agit d’arrondir du graphite synthétique ou du graphite naturel. Pour le graphite synthétique, le broyeur sélecteur Zirkoplex ZPS est le premier choix. Pour la sphéronisation du graphite naturel, l’Alpine Particle Rounder APR est préférable. Ici, le graphite naturel est pré-broyé dans un broyeur sélecteur. Cette opération est suivie d’un arrondissement par lots et d’une séparation. Du fait de la forme plus arrondie des particules et de leur surface plus lisse, la densité tassée du matériau est nettement plus élevée. La capacité des batteries augmente en fonction de la densité tassée.

Produit pharmaceutique (excipient/principe actif)

Pour un dosage régulierLes particules de substance active sont dispersées et fixées mécaniquement en une fine couche sur la particule de support. Pour les substances actives pharmaceutiques, il est préférable de recourir au système AMS. La fluidité du composite est extrêmement bonne et favorise le dosage régulier du principe actif. Parallèlement, la résorption du principe actif est fortement accélérée, car le principe actif s’étend sur une très grande surface.

Oxyde de nickel/YSZ

pour piles à combustibleL’oxyde de nickel et l’oxyde de zirconium stabilisé à l’yttrium (YSZ) se présentent tous deux sous forme finement dispersée. Les deux matériaux ont une forte propension à s’agglomérer. Dans cette application, il est indispensable que les matériaux soient très intimement liés à l’échelle microscopique, ceci afin d’abaisser considérablement la température de fonctionnement de la pile à combustible SOFC (Solid Oxide Fuel Cell). Les meilleurs résultats sont obtenus, et de loin, à l’aide du système Nanocular, qui agit par plasma sur les matériaux en plus du procédé de mécanofusion.

Plus d’information : Arrondissement du graphite pour les batteries lithium-ion | Alpine Particle Rounder APR | Zirkoplex ZPS