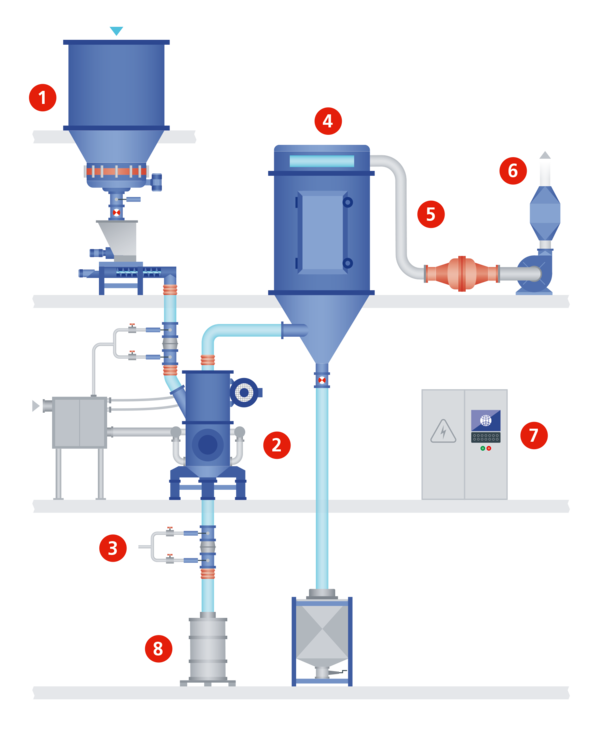

Le noir de carbone, un noir industriel produit de manière ciblée, se retrouve dans les pneus de voiture, ainsi que dans des plastiques ou d'autres produits chimiques techniques. Les exigences concernant le degré exact de qualité de cette substance chimique de base sont aussi variées que les domaines d'utilisation. Dans le processus de production, chaque spécification est essentiellement déterminée par la technique de concassage. Cela vaut, indépendamment du procédé de fabrication, en particulier pour les finesses finales les plus élevées.

![[Translate to French:] [Translate to French:]](/fileadmin/_processed_/e/7/csm_ACM-40-CL_7a8abe7599.png)